はじめに

NC言語によって制御した加工は生産性、品質、形状の自由度が高い観点から非常に便利です。

一方、設定を間違うと機械の故障や災害発生の原因となります。

プログラミングに際して、以下のことを常に忘れずいてほしいと思います。

・安全な加工になっているか。ミスはないか。

・必要な精度は確保できるか。

・加工能率は低くないか。

本プログラムは、NC旋盤向けに作成しています。

座標系

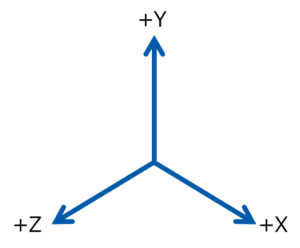

工作機械の座標系は右手直交座標系です。

図 右手直交座標系

NC旋盤では、X軸・Z軸を使用します。

各座標の定義は以下の通り。

| X軸 | Z軸と直交。 主軸の回転中心線をゼロ点とし、そこから遠ざかる向きが正の向き。 |

| Z軸 | 工具の回転軸と平行。 正の方向は、主軸→工具の方向。 |

通常は、B座標系です。(⇔A座標系)

A座標系とB座標系は刃物の位置で判断します。

Y軸の方向が真逆になるので注意してください。

図 X軸、Z軸の方向とA座標系・B座標系

ここまでは主軸、刃物、工作物と位置関係を踏まえた各軸の定義を記しました。

ここからは、B座標系を前提に記します。

プログラムで設定する際、2つの座標があります。

機械座標系

機械座標系は、機械固有の座標系です。機械によって決まっています。

「機械原点復帰」という操作ができます。

「機械原点復帰」とは、刃物台を機械原点(機械座標系における(0,0))に戻す操作です。

この機械原点は常に一定で、加工機の電源のオン・オフで変わることもありません。

(コラム)

機械原点復帰を行わないと作動しない加工機もあります。

ワーク座標系

ワーク座標系は、私たちが自由に決められるものです。

自分に都合の良い位置を原点(0,0)に設定します。

プログラム時に考慮する座標系はこちらです。

常に座標系は2つあると言えます。

ワーク座標系は、機械座標系をベースに算出されます(自動)。

ワーク座標系は「我々が扱いやすいように便宜的に機械が表示してくれている」との認識をしておきましょう。

図 機械座標系とワーク座標系

プログラム原点

プログラム作成にあたって、プログラム原点(ワーク座標系の原点)を設定します。

自分で好きな箇所にして良いが、通常設定する点は以下の通り。

Z軸 → 主軸中心線に設定する。

X軸 → 工作物右側の仕上がり端面(P1)。 工作物左側の端面(P2)やチャック端面(P3)にすることも。

通常、我々が設定するのはZ軸だけです。X軸は加工機メーカーが設定しています。

ワーク原点の指令は「G54」です。

(コラム)

通常プログラム原点はP1を使うが、P2やP3を意図的に設定する場合もある。

P2 → 爪を交換する場合。

P3 → チャックを含めて交換する場合。

会社や研究室によってプログラム原点の場所を決めていることもあるので、

注意しておきましょう。

工具移動量の指令

X軸正方向に10.0mm移動させるとき

X10.0

と入力するのが通常。

小数点以下を省略することも可能です。( ここだと X10. )

「.」を打ち忘れないようにしましょう!

(コラム)「.」を打ち忘れると…「X10」とした場合

10/1000 mmの移動になります。

理由:「.」がないと整数入力に。

機械の最小設定単位 × 入力した整数 が移動量。

現在のNC工作機械の最小設定単位は通常「1/1000 mm」。(機械によって異なります。)

X10と打つと、「1/1000 mm × 10」だけ移動することに。

「.」の有無によって大きな違いが出ます。

注意してください。

ここでの「.」のない入力を整数入力と言います。

最初の「.」のある入力を小数入力と言います。

どっちでもOKですが、小数入力が通常です。